L'ouverture d'une brasserie industrielle d'une capacité de production annuelle de 100 000 kilolitres (100 millions de litres) est un investissement majeur qui nécessite une planification minutieuse et une préparation approfondie. Que vous soyez un entrepreneur qui se lance pour la première fois dans l'industrie brassicole ou un brasseur expérimenté qui cherche à augmenter sa production, il est essentiel de comprendre l'équipement requis, les considérations de conception et les exigences de construction pour réussir l'établissement d'une brasserie. Cet article donne un aperçu systématique de la configuration de l'équipement, de la planification de la conception, de l'infrastructure et des systèmes de soutien.

1. Échelle de production

Avant d'aborder l'équipement et l'infrastructure, il est essentiel de comprendre l'échelle de la brasserie. Une brasserie d'une capacité annuelle de 100 000 kilolitres est considérée comme une grande installation industrielle. À titre de référence, cela correspond à une production quotidienne moyenne d'environ 300 à 350 kilolitres, en fonction du cycle de production. Une telle brasserie fonctionnera probablement toute l'année, les plans de production étant ajustés en fonction de la demande saisonnière et de la variété des produits. Plusieurs lignes de production sont nécessaires, couvrant le brassage, l'emballage, le stockage et la distribution. En outre, une main-d'œuvre nombreuse et un système de gestion bien structuré sont nécessaires pour assurer le bon déroulement des opérations et un contrôle efficace de la qualité.

2. Configuration de l'équipement

Une brasserie industrielle de cette envergure a besoin d'équipements spécialisés pour assurer une production en grande quantité tout en maintenant une qualité de produit constante. L'équipement de base d'une brasserie ayant une production annuelle de 100 000 kilolitres comprend les éléments suivants :

Matériel de brassage

Cuve de fermentation

La cuve d'empâtage sert à chauffer le malt et à le mélanger à l'eau pour en extraire les sucres fermentescibles. Selon la configuration du système, la cuve d'empâtage traite généralement de 50 à 100 hectolitres de moût par lot.

Lauter Tun (cuve de filtration)

Après l'empâtage, le moût doit être séparé des drêches. La cuve de clarification remplit cette fonction et comprend généralement un faux fond et un système de râteau pour assurer une filtration efficace du moût.

Bouilloire

Le moût est bouilli avec le houblon dans la bouilloire pour en extraire l'amertume et l'arôme. Des bouilloires de grande capacité sont nécessaires pour traiter des volumes de production élevés, et plusieurs bouilloires sont souvent utilisées pour permettre une production continue.

Cuves de fermentation (CCT)

La fermentation est l'une des étapes les plus critiques du processus de brassage. Pour traiter de grands volumes de bière, un nombre important de cuves de fermentation à température contrôlée - également appelées cuves de fermentation coniques ou TCC - est nécessaire. Une brasserie de cette taille a généralement besoin de 100 à 150 cuves de fermentation, chacune ayant une capacité minimale de 100 hectolitres (100 HL).

Réservoirs de bière vive (BBT)

Après la fermentation, la bière est transférée dans des cuves de bière claire pour la maturation et le conditionnement. Ces cuves assurent une carbonatation et une stabilisation adéquates avant l'emballage.

Équipement d'emballage

Ligne d'embouteillage

En raison de l'important volume de production, une ligne d'embouteillage à grande vitesse est essentielle. Elle comprend des laveuses de bouteilles automatiques, des remplisseuses, des boucheuses et des systèmes d'étiquetage. Une brasserie de cette envergure exploite généralement des lignes d'embouteillage capables de remplir de 20 000 à 36 000 bouteilles par heure.

Ligne de mise en conserve

Outre la bière en bouteille, de nombreuses brasseries produisent également de la bière en boîte. Les lignes de mise en boîte à grande vitesse peuvent remplir et sceller les boîtes à des vitesses similaires, généralement comprises entre 20 000 et 40 000 boîtes par heure.

Système d'embouteillage

Les fûts sont couramment utilisés pour la bière pression. Un système d'embouteillage dédié est nécessaire pour remplir les fûts efficacement et à grande vitesse, afin d'assurer une distribution rapide sur le marché.

Systèmes auxiliaires

Système de refroidissement

Le brassage à l'échelle industrielle nécessite de grands systèmes de réfrigération pour maintenir des températures de fermentation et de maturation adéquates. Ces systèmes utilisent généralement de l'ammoniac ou du glycol comme moyen de refroidissement.

Système de traitement des eaux

L'eau est le principal ingrédient de la bière, ce qui rend sa qualité essentielle. Les systèmes de traitement de l'eau, notamment la filtration, l'adoucissement et l'osmose inverse, sont essentiels pour garantir une qualité constante du produit.

Chaudière à vapeur

Les chaudières à vapeur fournissent la chaleur nécessaire aux processus de brassage, en particulier pour les cuves d'empâtage et les bouilloires.

Système de nettoyage en place (CIP)

Pour maintenir l'hygiène et la qualité des produits, un système CIP automatisé est nécessaire. Ce système nettoie l'équipement de brassage entre les lots sans qu'il soit nécessaire de le démonter manuellement.

3. Aménagement de l'installation

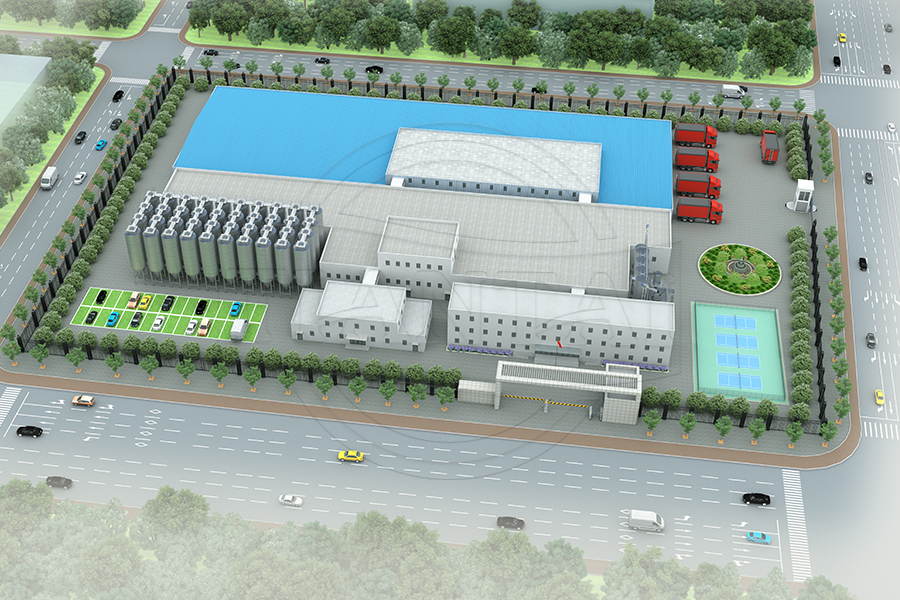

La conception d'une brasserie industrielle d'une capacité annuelle de 100 000 kilolitres implique de multiples considérations, de l'aménagement de la zone de production à l'intégration des systèmes auxiliaires. Des services professionnels d'ingénierie et de conception sont indispensables pour créer des plans détaillés et garantir la conformité aux réglementations.

Conception du processus de brassage

L'aménagement de la brasserie doit permettre d'optimiser le flux des matières premières, de la bière finie et des déchets. La production est généralement divisée en zones distinctes telles que la salle de brassage, la zone de fermentation, le hall d'emballage et les installations de stockage. Une planification minutieuse est nécessaire pour assurer une circulation efficace et sûre des matériaux entre ces zones.

Espace d'expansion future

Une brasserie bien conçue doit pouvoir s'agrandir pour répondre à la demande croissante de production. La conception initiale doit réserver suffisamment d'espace pour des cuves de fermentation supplémentaires, des lignes d'emballage et des zones de stockage.

Conformité en matière de santé et de sécurité

La conception des brasseries doit être conforme aux réglementations locales en matière de santé et de sécurité, notamment en ce qui concerne la ventilation, la protection contre les incendies et la manipulation des matières dangereuses. Les brasseries industrielles nécessitent des systèmes de sécurité robustes tels que des systèmes d'extinction des incendies, des sorties de secours et un espace adéquat pour l'entretien et le nettoyage.

Considérations environnementales

L'impact environnemental est un facteur clé dans la conception d'une brasserie. Pour minimiser l'empreinte carbone, l'installation doit comprendre des systèmes de traitement des eaux usées, un éclairage économe en énergie et des installations de gestion des déchets.

4. Services publics et infrastructures

Pour soutenir le fonctionnement d'une grande brasserie, plusieurs systèmes de services publics et d'infrastructure sont nécessaires, notamment :

Alimentation électrique

Une alimentation électrique fiable est essentielle pour le fonctionnement des brasseries. Il est recommandé d'utiliser des générateurs de secours pour garantir une production ininterrompue en cas de panne de courant.

Traitement des eaux usées

Les brasseries génèrent d'importants volumes d'eaux usées, qui doivent être traités pour respecter les réglementations environnementales. Les grandes brasseries ont généralement besoin d'une station d'épuration sur place.

Transport et logistique

Un site stratégiquement situé et bénéficiant d'un accès aisé aux grands axes routiers et aux centres de distribution est essentiel pour assurer un transport efficace des matières premières (telles que le malt et le houblon) et des produits finis.

5. Approbations et permis réglementaires

Avant de construire une brasserie, il faut obtenir tous les permis et licences nécessaires. Il s'agit généralement des éléments suivants

Permis de construire

Le respect des réglementations locales en matière d'urbanisme et de construction est obligatoire.

Agréments en matière de santé et de sécurité

Les installations de production de denrées alimentaires et de boissons doivent être approuvées par les autorités compétentes en matière de santé et de sécurité afin de garantir des conditions sanitaires.

Permis environnementaux

Les brasseries doivent respecter les réglementations environnementales relatives au traitement des eaux usées, à la qualité de l'air et à la consommation d'énergie.

Licence de production d'alcool

Dans de nombreux pays, une licence est nécessaire pour produire et vendre légalement des boissons alcoolisées.

Que vous vous lanciez dans l'industrie brassicole pour la première fois ou que vous développiez votre capacité existante, une stratégie adéquate et une préparation minutieuse vous permettront de poser les bases solides de votre réussite. En garantissant l'efficacité des opérations à chaque étape et en mettant l'accent sur la qualité et la sécurité, votre brasserie peut se démarquer sur un marché très concurrentiel et obtenir un succès commercial à long terme.