La industria cervecera mundial destina importantes inversiones anuales a la eficiencia energética. En medio de la volatilidad de los precios de la energía, las normativas medioambientales cada vez más estrictas y la intensa competencia del mercado, la modernización de los equipos de fabricación de cerveza para mejorar la eficiencia energética se ha convertido en un enfoque estratégico para que las fábricas de cerveza equilibren el control de costes, la garantía de calidad y la sostenibilidad medioambiental. Como proveedor de servicios especializado en equipos cerveceros, con más de 2.800 casos de prácticas industriales nacionales e internacionales y la investigación en profundidad de los procesos de fabricación de cerveza, analizamos todo el flujo de trabajo de la fabricación de cerveza para identificar métodos que ayuden a las fábricas de cerveza a reducir el consumo de energía y los costes, ofreciendo soluciones económicas, adaptables y estables.

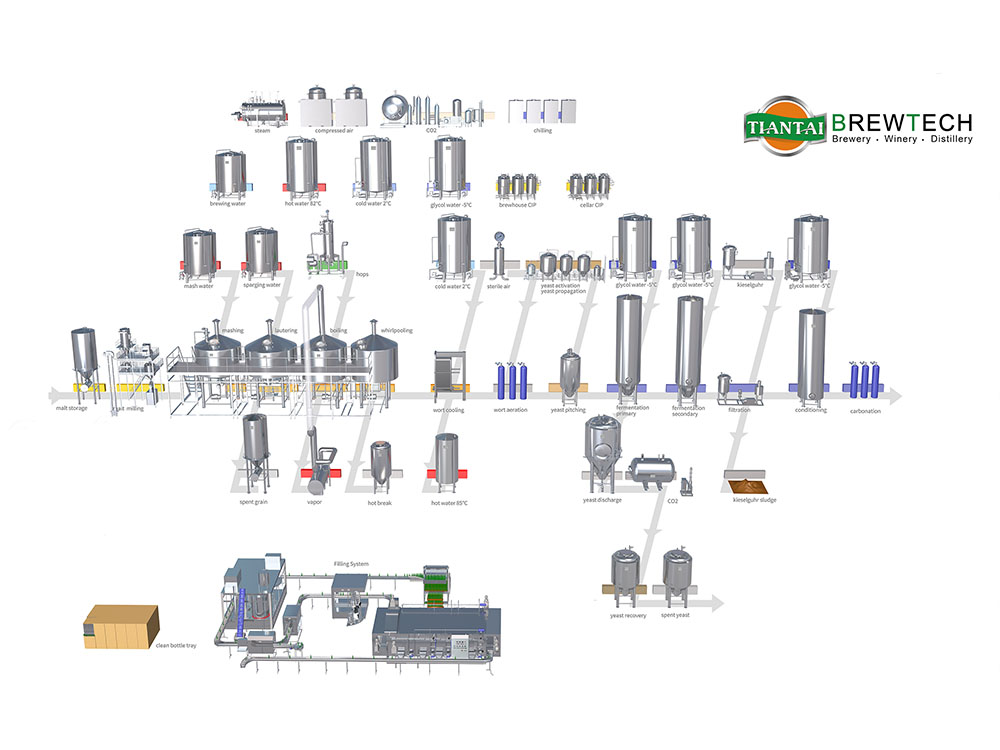

El proceso de elaboración de la cerveza abarca la molienda del grano, la maceración, la filtración, la ebullición, el hidromasaje, la refrigeración, la fermentación, la filtración y el envasado. Entre ellas, la ebullición del mosto, el enfriamiento y la fermentación son etapas que consumen mucha energía, lo que las convierte en puntos focales para la optimización de los equipos. Los equipos tradicionales de elaboración de cerveza suelen adolecer de una recuperación de calor ineficaz, un elevado consumo de energía y una precisión inadecuada en el control del proceso, lo que no sólo eleva los costes operativos sino que también puede comprometer la consistencia del sabor de la cerveza debido a las fluctuaciones de los parámetros. Concretamente, en el proceso de ebullición se vierten directamente grandes cantidades de vapor secundario, lo que supone un importante desperdicio de energía térmica y oportunidades de mejora y actualización de los equipos.

Solución TianTai

La eficiencia energética durante la ebullición del mosto depende de la recuperación eficaz del calor y de su utilización precisa, lo que se consigue mediante mejoras de los equipos que facilitan la reutilización del calor dentro de los procesos de elaboración de cerveza y en las distintas etapas. Los sistemas integrados de intercambio de calor multiefecto permiten recuperar el calor durante todo el ciclo, lo que supone importantes ventajas en términos de ahorro de energía, reducción de emisiones, ahorro de costes y mejora de la eficiencia. Para hacer frente al desperdicio de vapor secundario en la ebullición del mosto, TianTai propone implantar sistemas de recuperación de vapor secundario de alta eficiencia. El vapor secundario condensado que se genera durante la ebullición se purifica y se reutiliza para la maceración y la preparación de agua caliente, lo que permite un aprovechamiento escalonado del calor. Por ejemplo, el año pasado, una fábrica de cerveza reequipó su taller de sacarificación con un eficaz sistema de recuperación de vapor secundario que redirigía el vapor de vuelta al proceso, complementado con un sistema central de agua caliente que desviaba el calor sobrante a la zona de envasado. Estas medidas redujeron sustancialmente el consumo global de energía térmica, disminuyendo el consumo total de energía en más de 20% en comparación con el año anterior, proporcionando un modelo replicable para cervecerías similares.

En la fase de fermentación, el ahorro de energía se centra en la recuperación de calor y el reciclaje de CO₂. Mediante la optimización del diseño de las camisas y serpentines de refrigeración de los fermentadores y la integración de sistemas inteligentes de control de la temperatura, las fábricas de cerveza pueden regular con precisión las temperaturas de fermentación, minimizando el derroche de energía causado por las fluctuaciones de temperatura y protegiendo la vitalidad de la levadura. Además, los fermentadores sellados combinados con sistemas de recuperación de CO₂ permiten 100% reutilizar el CO₂ producido en el fermentador, reduciendo los costes de compra y las emisiones de gases de efecto invernadero. Este equipo permite a las fábricas de cerveza conseguir "cero compras, cero emisiones" de CO₂, lo que aporta importantes beneficios medioambientales y económicos.

Más allá de los equipos de proceso principales, la modernización de los sistemas auxiliares y la gestión integral de la energía en toda la línea de producción son fundamentales para alcanzar los objetivos generales de ahorro energético. Para saber más soluciones de actualización de equipospor favor póngase en contacto con TianTai. Nuestros ingenieros diseñarán soluciones optimizadas en función de las condiciones actuales de su fábrica de cerveza.

Viabilidad económica y compatibilidad

Las mejoras en las plantas cerveceras deben equilibrar la eficiencia energética, el rendimiento de la inversión y la integración de los procesos, salvaguardando la calidad del producto y minimizando los costes operativos. Los estudios de casos prácticos indican que muchas tecnologías maduras de ahorro energético ofrecen periodos de amortización cortos; por ejemplo, los sistemas de recuperación de vapor secundario suelen recuperar su inversión en 1-3 años gracias al ahorro energético y la reducción de costes. Aunque las inversiones iniciales en sistemas de control y unidades de recuperación de CO₂ son mayores, sus beneficios operativos a largo plazo y sus contribuciones medioambientales son sustanciales, y a menudo pueden optar a subvenciones ecológicas locales, lo que alivia las presiones inversoras.

Como proveedor de equipos, Tiantai se adhiere al principio de que la compatibilidad del proceso y el ahorro energético tangible son primordiales en las mejoras de las fábricas de cerveza. Ofrecemos soluciones a medida en función de la escala de la fábrica de cerveza (cervecerías a gran escala, empresas de elaboración de cerveza artesanal o microcervecerías), teniendo en cuenta las características del proceso, los requisitos de capacidad y las limitaciones presupuestarias. En el caso de las grandes fábricas de cerveza, nos centramos en configuraciones de equipos escalables e inteligentes que mejoren simultáneamente la eficiencia energética y el rendimiento de la producción. Para las cervecerías artesanales pequeñas y medianas, proporcionamos dispositivos modulares, rentables y de bajo consumo que preservan el perfil de sabor único de la cerveza al tiempo que minimizan el consumo de energía. Además, ofrecemos servicios integrales de ciclo de vida, como instalación, puesta en marcha, formación operativa y actualizaciones tecnológicas, que garantizan un funcionamiento estable a largo plazo y beneficios continuos de ahorro energético.

Conclusión

Reducir el consumo de energía es un factor crítico para lograr un crecimiento sostenible y de alta calidad en la industria cervecera. La modernización de los equipos es el enfoque más directo y eficaz, ya que se centra en los procesos clave que consumen más energía con configuraciones precisas de los dispositivos para optimizar la utilización de los recursos térmicos, eléctricos e hídricos. Además, la integración de sistemas digitales e inteligentes para establecer un marco global de gestión energética mejora la eficiencia general. Como proveedor profesional de equipos cerveceros, seguimos dedicados al avance de las tecnologías de procesos cerveceros y al desarrollo de equipos, ofreciendo soluciones personalizadas de primera calidad para ayudar a las fábricas de cerveza a controlar los costes, garantizar la calidad y lograr un desarrollo ecológico con bajas emisiones de carbono.