Une fois l'empâtage terminé, la séparation du moût liquide des drêches solides est cruciale pour l'efficacité, la qualité et le rendement. Deux méthodes populaires pour cette séparation sont la cuve de clarification et le filtre-presse à moût. En tant que fabricant d'équipements de brasserie, nous aidons souvent les brasseurs à choisir entre ces systèmes en fonction de leur échelle, de leurs objectifs de production et de l'efficacité souhaitée.

Que vous soyez un brasseur artisanal en pleine expansion ou un producteur à grande échelle qui optimise ses coûts, la compréhension de ces techniques de séparation du moût peut avoir un impact significatif sur la clarté, la saveur et la rentabilité globale de votre bière.

Comprendre le tunnel de Lauter : l'efficacité traditionnelle dans la séparation du moût

La cuve de clarification est un élément essentiel dans de nombreuses brasseries. Elle a évolué à partir de la cuve d'empâtage traditionnelle pour offrir une vitesse et un contrôle accrus pendant le processus d'empâtage. Contrairement à la cuve d'empâtage standard, qui permet à la fois l'empâtage et la clarification, la cuve de clarification est spécifiquement conçue pour séparer le moût du lit de grains après l'empâtage.

Fonctionnement de la cuve de clarification

Dans une installation typique, les grains écrasés (appelés moût) sont pompés dans une cuve large et peu profonde qui ressemble à une cuve d'empâtage, mais qui est équipée de râteaux au lieu de simples pales d'agitation. Cette conception permet d'obtenir un lit de grains plus fin, ce qui est essentiel pour accélérer la pulvérisation sans augmenter les différences de pression qui pourraient compacter le lit et ralentir l'écoulement.

- Rôle des râteaux : Les foudres de laiterie modernes sont dotés de râteaux spécialisés avec des motifs en zigzag et des triangles métalliques inclinés. Ce n'est pas qu'une question d'apparence : ils améliorent la perméabilité du lit en détachant doucement les grains si la pression s'accumule. Dans les systèmes avancés, les râteaux peuvent être relevés, abaissés ou tournés afin d'affiner le processus, d'empêcher la formation de canaux et de garantir une extraction uniforme.

- Gestion de la pression : Le moût sort de la cuve par un faux fond et s'écoule dans un fond de cuve, un récipient de collecte qui permet aux brasseurs de contrôler les niveaux de liquide. En comparant la différence de hauteur entre l'octroi et la cuve, vous pouvez calculer ou estimer la pression sur le lit de grains. Cela permet d'éviter le gauchissement du faux fond et de vérifier les débits optimaux.

Un moût doux prêt à être bouilli, avec des rendements d'extraction fiables pour la plupart des brasseries de taille moyenne. Par exemple, dans les systèmes que nous avons fournis, les brasseurs font état de rendements constants de 80-90% sans consommation excessive d'énergie.

Avantages de l'utilisation d'une cuve de clarification

- Rentable pour les entreprises de taille moyenne : Les foudres de laiterie sont polyvalents et peuvent traiter une grande variété de grains, ce qui les rend idéaux pour les brasseries artisanales qui expérimentent des recettes.

- Amélioration de la perméabilité et de la vitesse : la conception du râteau maximise l'efficacité pendant le barbotage, réduisant ainsi le risque de blocage de la purée, un problème courant dans les installations traditionnelles.

- Contrôle visuel : Des fonctions telles que la subvention fournissent un retour d'information en temps réel, aidant les brasseurs à maintenir le contrôle de la qualité.

Cependant, les foudres de laiterie nécessitent des moutures plus grossières et peuvent ne pas atteindre les rendements très élevés des systèmes plus avancés, en particulier avec les moûts à forte teneur en adjuvants.

Le filtre à moût : maximiser l'extraction pour un brassage à haut rendement

Pour les brasseries qui privilégient un rendement maximal et un minimum de déchets, le filtre à moût (également connu sous le nom de filtre-presse à moût) représente le summum de la technologie de séparation du moût. Cette méthode utilise la pression mécanique pour extraire jusqu'à la dernière goutte de moût de la trempe, dépassant souvent les limites théoriques d'extraction.

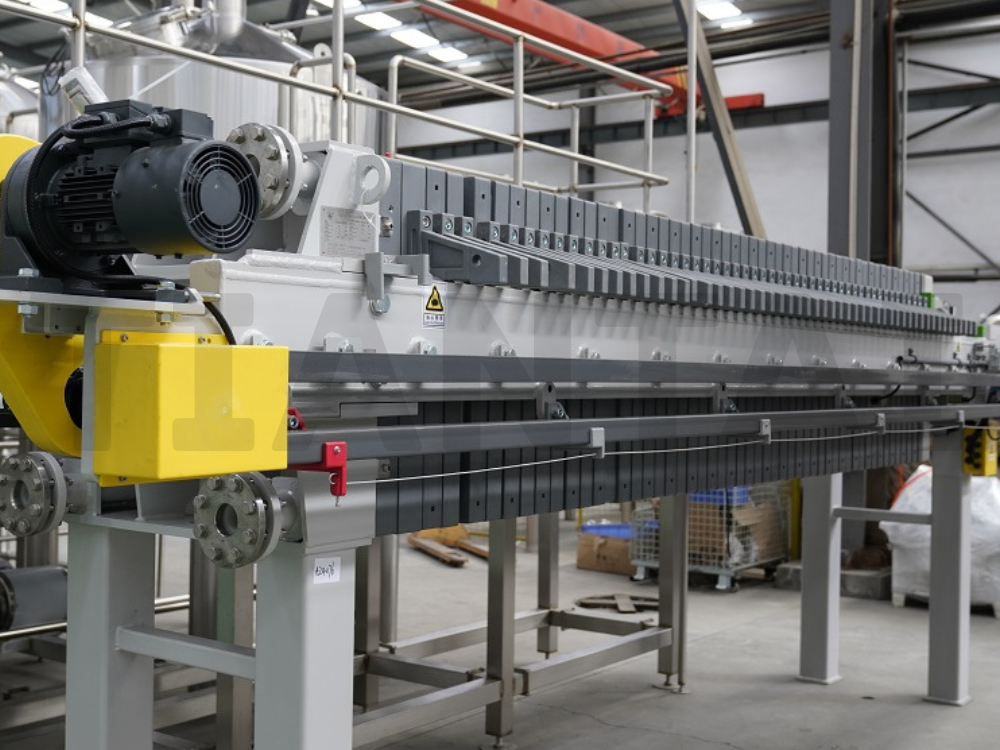

Fonctionnement du filtre-presse à moût

Contrairement à la cuve de clarification par gravité, le filtre à moût repose sur un broyage fin et un pressage hydraulique :

- Préparation : Les grains sont moulus jusqu'à obtenir une consistance semblable à celle de la farine, ce qui donne une bouillie épaisse, mélangée à de la liqueur chaude. Le brassage constant à faible cisaillement pendant l'empâtage convertit efficacement les amidons sans endommager les protéines.

- Processus de filtration : La totalité du moût est pompée dans l'appareil de filtrage - une série de plaques et de cadres avec des vessies gonflables. Une fois remplies, les vessies pressent le moût, l'expulsant tout en retenant les solides. De la liqueur chaude est ensuite ajoutée pour un deuxième rinçage et une deuxième pression, ce qui permet de recueillir le moût hautement concentré.

- Automatisation et nettoyage : Après l'extraction, le filtre s'ouvre, libérant les drêches presque sèches sur un convoyeur pour un retrait facile. L'ensemble du processus peut être automatisé, ce qui minimise la main-d'œuvre.

Avantages de l'utilisation d'un filtre à moût

- Efficacité supérieure : C'est particulièrement utile pour les opérations à grande échelle où chaque point de pourcentage compte.

- Manipulation des broyats fins : La mouture fine permet d'obtenir des moûts plus épais et des concentrations en sucre plus élevées, ce qui raccourcit les temps de brassage.

- Avantages en termes de développement durable : La réduction de la consommation d'eau lors du barbotage et l'assèchement des drêches facilitent leur élimination et permettent de tirer des revenus de sous-produits tels que les aliments pour animaux.

Inventé en 1901 par Phillippe Meura, le filtre à moût Meura a connu des évolutions mineures mais reste fondamentalement le même. Aujourd'hui, il est utilisé dans plus d'un tiers de la production mondiale de bière, grâce à sa conception à plaques et à cadre qui ressemble à d'autres systèmes de filtration dans le domaine de la brasserie.

En revanche, les filtres à moût nécessitent un contrôle précis afin d'éviter une extraction excessive des tanins, qui pourrait affecter la saveur de la bière. Ils nécessitent également un investissement initial plus important, ce qui les rend plus adaptés aux brasseries à grand volume.

Pourquoi comprendre ces dispositifs ?

Connaître la cuve de clarification et le filtre à moût permet aux brasseurs d'apprécier l'évolution de la technologie de séparation du moût. Que vous commenciez à petite échelle ou que vous passiez à l'échelle supérieure, ces présentations mettent en évidence leur rôle dans le brassage efficace de la bière. Pour savoir comment choisir la bonne, consultez notre article complémentaire sur le choix entre une cuve de clarification et un filtre à moût.

Contactez-nous pour des solutions d'équipement de brasserie sur mesure.