Abrir uma fábrica de cerveja industrial com uma capacidade de produção anual de 100.000 quilolitros (100 milhões de litros) é um investimento importante que requer um planeamento cuidadoso e uma preparação minuciosa. Quer seja um empresário a entrar na indústria cervejeira pela primeira vez ou um cervejeiro experiente a procurar expandir a produção, compreender o equipamento necessário, as considerações de design e os requisitos de construção é fundamental para o estabelecimento bem sucedido de uma fábrica de cerveja. Este artigo fornece uma visão geral sistemática da configuração do equipamento, planeamento do projeto, infraestrutura e sistemas de apoio.

1. Escala de produção

Antes de discutir o equipamento e as infra-estruturas, é essencial compreender a escala da fábrica de cerveja. Uma fábrica de cerveja com uma capacidade anual de 100.000 quilolitros é considerada uma grande instalação industrial. Para referência, isto corresponde a uma produção média diária de aproximadamente 300-350 quilolitros, dependendo do ciclo de produção. Uma fábrica de cerveja deste tipo irá provavelmente funcionar durante todo o ano, com planos de produção ajustados de acordo com a procura sazonal e a variedade de produtos. São necessárias várias linhas de produção, que abrangem o fabrico da cerveja, a embalagem, o armazenamento e a distribuição. Além disso, é necessária uma mão de obra numerosa e um sistema de gestão bem estruturado para assegurar um funcionamento harmonioso e um controlo de qualidade eficaz.

2. Configuração do equipamento

Uma fábrica de cerveja industrial desta escala requer equipamento especializado para suportar uma produção de grande volume, mantendo uma qualidade consistente do produto. O equipamento principal necessário para uma fábrica de cerveja com uma produção anual de 100.000 quilolitros inclui o seguinte:

Equipamento de fabrico de cerveja

Tina de brassagem

A tina de brassagem é utilizada para aquecer o malte e misturá-lo com água para extrair os açúcares fermentáveis. Dependendo da configuração do sistema, a tina de mosturação tem normalmente capacidade para 50 a 100 hectolitros de mosto por lote.

Tina de Lauter (tanque de filtragem)

Após a brassagem, o mosto deve ser separado do grão gasto. A cuba de clarificação desempenha esta função e inclui normalmente um fundo falso e um sistema de ancinho para assegurar uma filtragem eficiente do mosto.

Chaleira a ferver

O mosto é fervido com lúpulo na caldeira para extrair o amargor e o aroma. São necessárias caldeiras de grande capacidade para lidar com elevados volumes de produção e são frequentemente utilizadas várias caldeiras para permitir uma produção contínua.

Tanques de fermentação (CCTs)

A fermentação é uma das fases mais críticas do processo de fabrico de cerveja. Para processar grandes volumes de cerveja, é necessário um número significativo de tanques de fermentação com temperatura controlada - também conhecidos como tanques de fermentação cónicos ou CCTs. Uma fábrica de cerveja desta dimensão necessita normalmente de 100 a 150 tanques de fermentação, cada um com uma capacidade mínima de 100 hectolitros (100 HL).

Tanques de Cerveja Brilhante (BBTs)

Após a fermentação, a cerveja é transferida para tanques de cerveja clara para maturação e condicionamento. Estes tanques asseguram uma carbonatação e estabilização adequadas antes da embalagem.

Equipamento de embalagem

Linha de engarrafamento

Devido ao grande volume de produção, é essencial uma linha de engarrafamento de alta velocidade. Isto inclui lavadoras de garrafas automáticas, enchedoras, máquinas de tampar e sistemas de rotulagem. Uma fábrica de cerveja desta escala opera normalmente linhas de engarrafamento capazes de encher 20.000 a 36.000 garrafas por hora.

Linha de conservas

Para além da cerveja engarrafada, muitas fábricas de cerveja também produzem cerveja enlatada. As linhas de enlatamento de alta velocidade podem encher e selar latas a velocidades semelhantes, normalmente entre 20.000 e 40.000 latas por hora.

Sistema de barril

Os barris são normalmente utilizados para cerveja de pressão. É necessário um sistema de enchimento de barris dedicado para encher os barris de forma eficiente e a alta velocidade, garantindo uma distribuição atempada no mercado.

Sistemas auxiliares

Sistema de arrefecimento

O fabrico de cerveja à escala industrial requer grandes sistemas de refrigeração para manter as temperaturas adequadas de fermentação e maturação. Estes sistemas utilizam normalmente amoníaco ou glicol como meios de refrigeração.

Sistema de tratamento de água

A água é o principal ingrediente da cerveja, o que torna a qualidade da água crítica. Os sistemas de tratamento de água - incluindo a filtração, o amaciamento e a osmose inversa - são essenciais para garantir uma qualidade consistente do produto.

Caldeira de vapor

As caldeiras a vapor fornecem o calor necessário para os processos de fabrico de cerveja, em especial para as caldeiras de trituração e as caldeiras de ebulição.

Sistema de limpeza no local (CIP)

Para manter a higiene e a qualidade do produto, é necessário um sistema CIP automatizado. Este sistema limpa o equipamento de fabrico de cerveja entre lotes sem necessidade de desmontagem manual.

3. Configuração das instalações

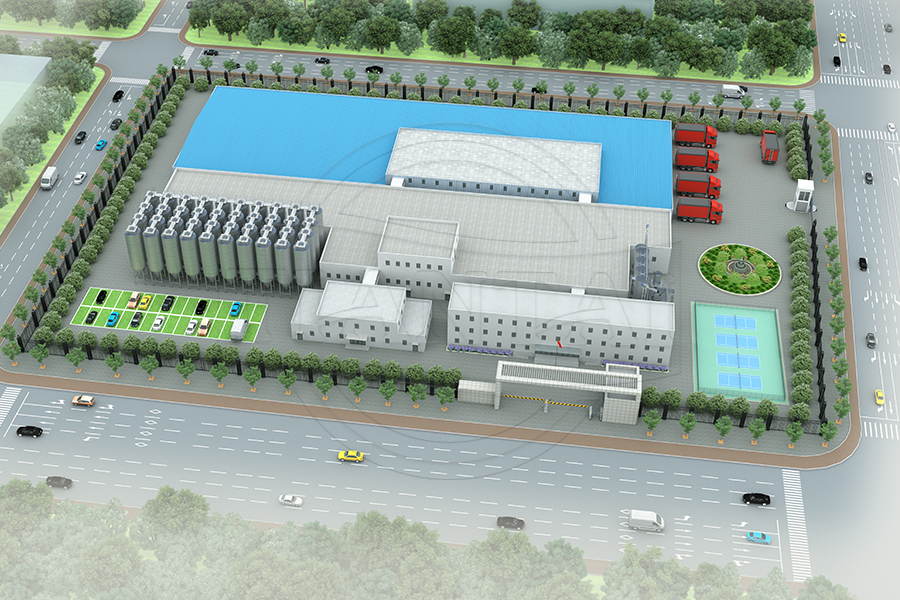

O projeto de uma fábrica de cerveja industrial com uma capacidade anual de 100.000 quilolitros envolve múltiplas considerações, desde a disposição da área de produção até à integração de sistemas auxiliares. Os serviços profissionais de engenharia e design são essenciais para criar desenhos pormenorizados e garantir a conformidade regulamentar.

Conceção do processo de fabrico de cerveja

A disposição da fábrica de cerveja deve otimizar o fluxo de matérias-primas, cerveja acabada e resíduos. A produção é normalmente dividida em áreas distintas, tais como a sala de brassagem, a área de fermentação, a sala de embalagem e as instalações de armazenamento. É necessário um planeamento cuidadoso para garantir um movimento eficiente e seguro dos materiais entre estas áreas.

Espaço para futura expansão

Uma fábrica de cerveja bem projectada deve permitir uma futura expansão para acomodar a crescente procura de produção. O projeto inicial deve reservar espaço suficiente para tanques de fermentação adicionais, linhas de embalagem e áreas de armazenamento.

Conformidade com a saúde e a segurança

O projeto da fábrica de cerveja deve cumprir os regulamentos locais de saúde e segurança, incluindo ventilação, proteção contra incêndios e manuseamento de materiais perigosos. As fábricas de cerveja industriais requerem sistemas de segurança robustos, tais como sistemas de supressão de incêndios, saídas de emergência e espaço adequado para manutenção e limpeza.

Considerações ambientais

O impacto ambiental é um fator-chave na conceção de uma fábrica de cerveja. Para minimizar a pegada de carbono, as instalações devem incluir sistemas de tratamento de águas residuais, iluminação energeticamente eficiente e instalações de gestão de resíduos.

4. Serviços públicos e infra-estruturas

Para apoiar o funcionamento de uma grande fábrica de cerveja, são necessários vários sistemas de utilidades e infra-estruturas, incluindo:

Fonte de alimentação

Uma fonte de alimentação fiável é fundamental para as operações da fábrica de cerveja. Recomenda-se a utilização de geradores de reserva para garantir uma produção ininterrupta durante as falhas de energia.

Tratamento de águas residuais

As fábricas de cerveja geram grandes volumes de águas residuais, que devem ser tratadas para cumprir os regulamentos ambientais. As grandes fábricas de cerveja necessitam normalmente de uma estação de tratamento de águas residuais no local.

Transportes e logística

Um local estrategicamente localizado com acesso conveniente às principais auto-estradas e centros de distribuição é essencial para o transporte eficiente de matérias-primas (como malte e lúpulo) e produtos acabados.

5. Aprovações e autorizações regulamentares

Antes de construir uma fábrica de cerveja, devem ser obtidas todas as autorizações e licenças necessárias. Estas incluem normalmente:

Autorizações de construção

O cumprimento dos regulamentos locais de planeamento e dos códigos de construção é obrigatório.

Aprovações de saúde e segurança

As instalações de produção de alimentos e bebidas devem ser aprovadas pelas autoridades competentes em matéria de saúde e segurança para garantir condições sanitárias.

Licenças ambientais

As fábricas de cerveja devem cumprir a regulamentação ambiental relacionada com o tratamento de águas residuais, a qualidade do ar e o consumo de energia.

Licença de produção de álcool

Em muitos países, é necessária uma licença para a produção e venda legal de bebidas alcoólicas.

Quer esteja a entrar na indústria cervejeira pela primeira vez ou a expandir a capacidade existente, a estratégia certa e uma preparação minuciosa estabelecerão uma base sólida para o sucesso. Ao assegurar operações eficientes em todas as fases e ao manter um forte enfoque na qualidade e segurança, a sua fábrica de cerveja pode destacar-se num mercado altamente competitivo e alcançar um sucesso comercial a longo prazo.